Wasserstrahlschneiden

Wasserstrahlschneiden

MW Precision Part GmbH

MehrWasserstrahlschneiden - Abrasivwasserstrahlschneiden

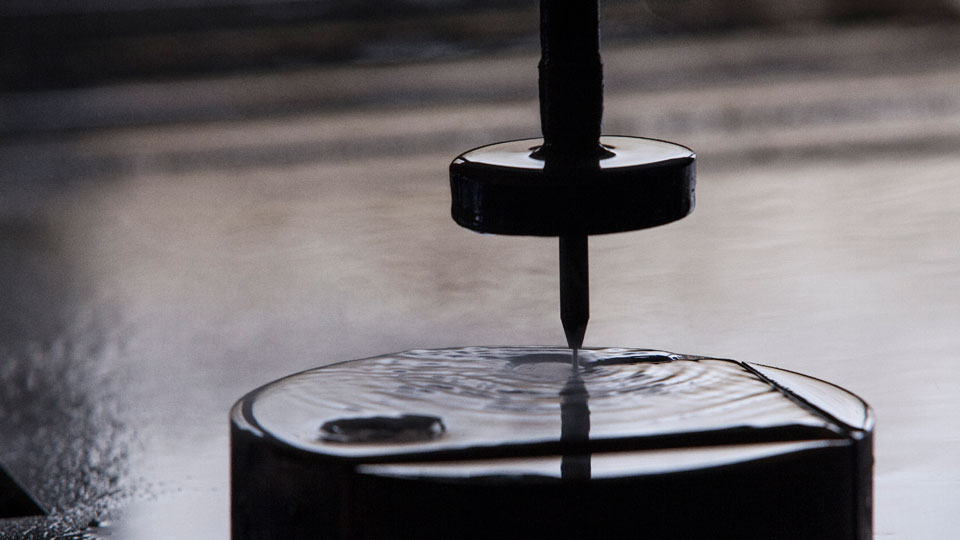

Beim Wasserstrahlschneiden wird das zu bearbeitende Material durch einen Hochdruckwasserstrahl getrennt. Dieser Strahl hat einen Druck von bis zu 6000 bar und erreicht Austrittsgeschwindigkeiten von bis zu 1000 m/s. Das Schneidgut erwärmt sich dabei kaum. Daher eignet sich das Verfahren, im Gegensatz zum Laserschneiden, auch zum Schneiden von gehärtetem Stahl. Zur Erhöhung der Schneidleistung wird dem Wasser ein Schneidmittel, ein sogenanntes Abrasiv, zugesetzt. Erst durch die Beimengung eines solchen Abrasivs ist es möglich, härtere Materialien zu schneiden.

Mit dem Hochdruckwasserstrahlverfahren können fast alle Materialien bearbeitet werden, von weichem, porigem Schaumstoff bis zu hartem Saphir. Schwerpunkte sind die Kunststoffbearbeitung, die Metallbearbeitung, die Lederbearbeitung und die Steinbearbeitung.

Durch die Möglichkeit des Schwenkens des Schneidkopfes (3D-Bearbeitung) lassen sich mittels einer Schneidvektorsteuerung fast beliebig komplizierte Formen auch im Raum schneiden.

Ein wichtiger Aspekt, der für das Schneiden mit dem Abrasiv-Wasserstrahl spricht, ist, dass Gefügeveränderungen (Werkstoffstrukturänderungen; siehe Eisen-Kohlenstoff-Diagramm) an den Schnittkanten ausgeschlossen werden können. Das Abrasiv-Wasserstrahlschneiden wird daher mit hohem Erfolg in der Materialforschung und Konstruktion eingesetzt. Eine gute Möglichkeit bietet das Wasserstrahlschneiden, wenn es darum geht, ungleichartige Werkstücke zu schneiden, z. B. Keramik-Metall-Mischungen. Die Technik des Wasserstrahlschneidens wird deswegen seit Jahren in Forschungseinrichtungen eingesetzt.

Wasserstrahlschneidanlagen werden durchgängig mit CNC-Steuerungen ausgerüstet. Neben einfachsten Ausführungen, die nur eine Plottersteuerung zulassen, verfügen höherwertige Maschinen über Steuerungen, die sowohl alle Achsen interpolieren als auch eine adaptive Vorschubgeschwindigkeitsreduktion abhängig vom Schneidprozess durchführen können. Hier existiert neben einer CAD-Schnittstelle auch oft eine CAM-Anbindung diese sorgt für eine schnelle Programmierung in der Lohnfertigung.